リードファクトリーの遠藤です。

製造業ではDX化の波が押し寄せており、経済産業省を中心として国としてもDX化を推進していく姿勢をみせています。

今回は、製造業におけるDXの重要性とは?実践事例と現状の課題ついて解説しますので、是非最後までご覧ください!

製造業DXとは何か?製造業におけるDXの定義と目的

製造業は、日本の経済を支える重要な産業です。しかし、近年、グローバルな競争や市場の変化に対応するためには、従来の生産方式やビジネスモデルでは不十分であるという課題が浮き彫りになってきました。そこで、製造業においても、デジタル技術を活用して事業や組織を変革するデジタルトランスフォーメーション(DX)が注目されています。

経済産業省でも製造業DXに関して毎年製造基盤白書(ものづくり白書)まとめています。このブログでは2020年のものづくり白書の「日本の製造業のデジタルトランスフォーメーションにおける課題」を引用してご紹介します。

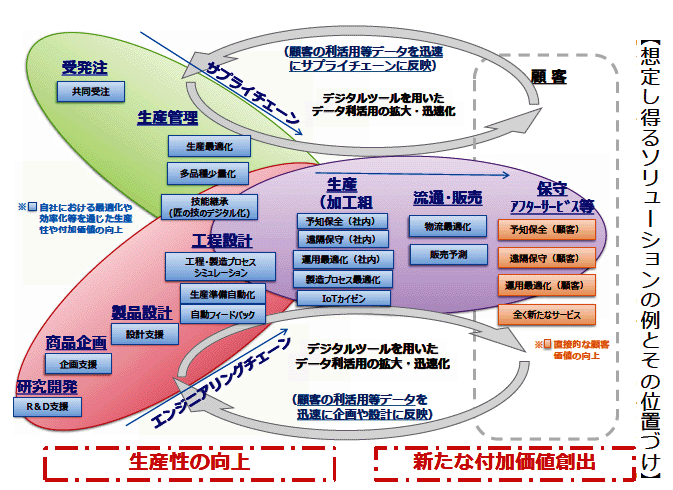

IoTを始めとする最新のデジタル技術は、双方のチェーンの各所において、データの利活用を進める優れたソリューションを提供し、製造業に画期的な革新をもたらす。

例えば、エンジニアリングチェーンにおいては、強化された計算能力やAIなどを研究開発等に活用する「R&D支援」、顧客の仕様データなどを分析することによる「企画支援」、モデルベース開発を始めとする「設計支援」などがある。

サプライチェーンにおいては、工場ごとの繁閑期の平準化などを可能とする「共同受注」、デジタル化により匠の技の継承を容易にする「技能継承」、サプライチェーン連携などによる「物流最適化」、顧客の使用データなどを分析することによる「販売予測」、設備・機器の「予知保全」「遠隔保守」などがある。

そして最も重要なことは、エンジニアリングチェーンとサプライチェーンをシームレスにつなぐことである。これにより、「生産最適化」さらには「マスカスタマイゼーション」が可能になるだけでなく、「サービタイゼーション」あるいは「ことづくり」といった新たなビジネスの設計もより容易になる。

簡潔に言うと、製造業DXにおいて重要なのは以下の通りです。

- エンジニアリング領域とサプライチェーン領域のデジタル化(データ化)する

- 各々の領域をデータによってより高度化させる

- 各々の領域のデータを同時に使用し、新たな付加価値を創出するべし

近年の社会や市場の変化に対応するためには、単に製品を作るだけではなく、デジタル技術を活用して、顧客ニーズや競合状況を把握し、効率的かつ柔軟に対応できる能力が求められます。これが製造業におけるDX(デジタルトランスフォーメーション)の意義です。

常に顧客のニーズや要望は変わっており、その変化をいかに正確に早く感じ取り、製品へと反映させ市場へと投入できるかが問われているといっても過言ではありません。

DXの基本的な概念とメリット

DXとは、デジタル技術を組織やビジネスに導入し、その価値創造や競争力を高めることです。DXには以下のようなメリットがあります。

- データの収集・分析・活用によって、顧客ニーズや市場動向を的確に把握し、製品やサービスの開発・改善・提供を最適化できる。

- IoT(モノのインターネット)やAI(人工知能)などの技術を活用して、製造プロセスや品質管理を自動化・最適化し、コストや時間の削減や品質の向上ができる。

- クラウドやSaaS(ソフトウェア・アズ・ア・サービス)などの技術を活用して、リモートワークやコラボレーションを促進し、生産性やイノベーションの向上ができる。

- デジタル技術を組み合わせて、新たなビジネスモデルや価値提案を創出し、市場のニッチや新規参入者に対抗できる。

製造業におけるDXの具体的な目的と方向性

製造業におけるDXの目的は、以下の3つに分類できます。

- ただの製造/生産から最適な製造生産体制へ:市場の動きや顧客ニーズをデジタル技術で収集・分析し、最適なサプライチェーンを構築すること。例えば、生産最適化・多品種少量生産、販売予測、IoT在庫管理など。→サプライチェーン領域のDX

- 製造現場から全体最適へ:製造プロセスや品質管理をデジタル技術で自動化・最適化し、全体的な効率性や品質性を高めること。例えば、IoTやAIなど。→エンジニアリング領域のDX

- 製品からソリューションへ:製品だけではなく、それに付随するサービスやソリューションをデジタル技術で提供し、顧客価値を高めること。例えば、サブスクリプションやプラットフォームなど。→サプライチェーン領域及びエンジニアリング領域のDX

これらの目的に沿って、製造業におけるDXの方向性は、以下のように示されています。

- デジタルトランスフォーメーション:既存の製品やサービスをデジタル化し、顧客体験やビジネスモデルを変革すること。例えば、自動車メーカーがカーシェアリングや自動運転などのサービスを提供すること。

- デジタルエンハンスメント:既存の製品やサービスにデジタル技術を組み込み、機能や性能を向上させること。例えば、工作機械メーカーがIoTやAIで機械の稼働状況や故障予測などを可視化すること。

- デジタルイノベーション:新しい製品やサービスをデジタル技術で創出し、市場や社会に新たな価値を提供すること。例えば、医療機器メーカーがウェアラブルデバイスやテレヘルスなどのソリューションを開発すること。

製造業におけるDXの実践事例と成功要因

DXとは、デジタルトランスフォーメーションの略で、デジタル技術を活用してビジネスや社会を変革することを指します。製造業は、DXの恩恵を受けることができる分野の一つです。製造業におけるDXの実践事例と成功要因について、以下のように紹介します。

製造業におけるDXの代表的な事例としては、以下のようなものが挙げられます。

IoT(モノのインターネット)を活用したスマートファクトリー

IoTとは、インターネットに接続された様々なデバイスやセンサーがデータをやり取りすることで、物理的なものに知能や機能を付与することです。スマートファクトリーとは、IoTを活用して製造現場の生産性や品質を向上させることです。

例えば、センサーで機械や工程の状況をリアルタイムに監視し、異常や劣化を早期に発見したり、最適なメンテナンスや調整を行ったりすることができます。また、AI(人工知能)やビッグデータ分析を用いて、需要予測や在庫管理、生産計画などを最適化したり、新しい製品やサービスの開発に役立てたりすることもできます。

スマートファクトリーの導入によって、製造業はコスト削減や品質向上、付加価値の高いビジネスモデルの創出などの成果を得ることができます。

AR(拡張現実)やVR(仮想現実)を活用したリモートワークや教育

ARとは、現実世界にデジタル情報を重ね合わせることで、現実を拡張する技術です。VRとは、コンピュータが生成した仮想空間に没入することで、現実とは異なる体験ができる技術です。ARやVRを活用することで、製造業はリモートワークや教育において、以下のようなメリットがあります。

リモートワークでは、ARやVRを使って遠隔地から製造現場や設備にアクセスし、操作や監視ができます。また、専門家やコンサルタントがARやVRを通じてリアルタイムに指示やアドバイスができます。これによって、移動時間やコストを削減し、効率的かつ安全な作業が可能になります。

教育では、ARやVRを使って実際の製造現場や設備に近い環境で、シミュレーションやトレーニングができます。また、ARやVRを通じて専門家や先輩からフィードバックや指導が受けられます。これによって、実践的なスキルや知識の習得が促進され、教育の質や効果が向上します。

3Dプリンティングを活用したカスタマイズや迅速な製造

3Dプリンティングとは、デジタルデータをもとに、素材を層状に積み重ねて立体的な物体を作る技術です。3Dプリンティングを活用することで、製造業は以下のようなメリットがあります。

カスタマイズでは、3Dプリンティングを使って、顧客のニーズや好みに合わせた製品をオーダーメイドで作ることができます。また、3Dプリンティングを通じて、顧客とのコミュニケーションやフィードバックが容易になります。これによって、顧客満足度やロイヤルティを高めることができます。

迅速な製造では、3Dプリンティングを使って、従来の製造方法よりも短時間で製品を作ることができます。また、3Dプリンティングは複雑な形状や構造の製品も作ることができます。これによって、製品の開発サイクルや市場投入時間を短縮し、競争力を強化することができます。

製造業におけるDXの大きな問題と対策

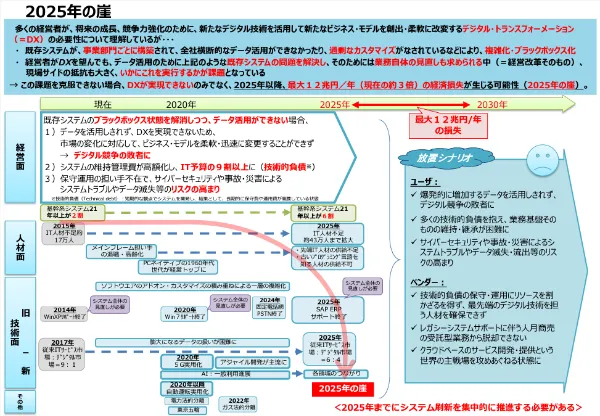

製造業における「2025年の崖」について

前述してきた通り、製造業におけるDXには大きな可能性が秘められていることが分かると思います。しかし、製造業のデジタルトランスフォーメーションを阻害し、ダイナミック・ケイパビリティを低下させるリスクとして見落としてはならないものの一つに、基幹系システムの問題がある。またの名を「レガシーシステムの残存」問題とも呼ばれます。

経済産業省のレポートではこのレガシーシステム問題が顕在化した場合、2025年から2030年で12兆円/年の損失と試算されています。

経済産業省「デジタルトランスフォーメーションに向けた研究会」の報告書「DXレポート~ITシステム「2025年の崖」の克服とDXの本格的な展開~」(平成30年9月7日)は、日本企業の約8割が、いわゆる「レガシーシステム」(複雑化・老朽化・ブラックボックス化した基幹系システム)を抱えていると警鐘を鳴らしている。

上記のように、レガシーシステムの維持のために技術的な負債を抱えて多大なコストを支払い続けることから脱却し、より付加価値の高い「投資」にヒトモノカネを投下できるかに製造業各社の未来に大きな差が生まれると考えられます。

製造業がDXに取り組む上での現状と対応策について

レガシーシステムの技術的負債を解決できず、ブラックボックス状態が続いてしまう場合は以下のような事態に陥いります。

- データを活用しきれず、DXを実現できず

- 今後、維持管理費が高騰し、技術的負債が増大

- 保守運用者の不足等で、セキュリティリスク等が高まる

上記の課題を理解していても対応が難しい理由もあります。

- 既存システムの問題点を把握し、いかに克服していくか、経営層が描き切れていないおそれ

- 既存システム刷新に際し、各関係者が果たすべき役割を担えていないおそれ- 経営トップ自らの強いコミットがない(→現場の抵抗を抑えられない)- 情報システム部門がベンダーの提案を鵜呑みにしがち- 事業部門はオーナーシップをとらず、できたものに不満を言う

- 既存システムの刷新は、長期間にわたり、大きなコストがかかり、経営者にとってはリスクもあり

- ユーザ企業とベンダー企業の新たな関係の構築が必要- ベンダー企業に丸投げとなり、責任はベンダー企業が負うケースが多い- 要件定義が不明確で、契約上のトラブルにもなりやすい- DXの取組を経て、ユーザ企業、ベンダー企業のあるべき姿が変化- アジャイル開発等、これまでの契約モデルで対応しきれないものあり

- DX人材の不足- ユーザ企業で、ITで何ができるかを理解できる人材等が不足- ベンダー企業でも、既存システムの維持・保守に人員・資金が割かれ、クラウド上のアプリ開発等の競争領域にシフトしきれていない

上記の対応策についても以下の通り述べられています。

専門家ではない(ことが多い)経営者自身がいかに適切に判断できるような体制を整えるかや、不要なシステムは積極的に廃止し、代替となるシステムの検討を進めること、これまでのシステム構築体制ではなく柔軟なシステム開発ができるような契約にするなど具体的な対応策が述べられています。

①「見える化」指標、中立的な診断スキームの構築経営者自らが、ITシステムの現状と問題点を把握し、適切にガバナンスできるよう、

②「DX推進システムガイドライン」の策定

③DX実現に向けたITシステム構築におけるコスト・リスク低減のための対応策

④ユーザ企業・ベンダー企業間の新たな関係

⑤DX人材の育成・確保

以上、今回の記事では日本の生命線でもある製造業が更なる進化をするためのDXについて経済産業省の発表したレポートをもとにご紹介しました。

リードファクトリーでは製造業のWebマーケティングについての無料相談会も実施しておりますので、ぜひお気軽にご相談ください。

一橋大学商学部卒。ENEOS株式会社に新卒で入社。日本最大級の屋内型テーマパークの立ち上げ、ベンチャー企業でマーケティング責任者としてBtoBマーケティング、インサイドセールス等の立ち上げ。その後、プライム市場上場のグローバル医療メーカーにて、海外BtoBマーケティングに従事。その後、BtoBマーケティング・営業DX支援の株式会社LEAD FACTORY.を創業。